16.03.20 – Digitale Geschäftsabläufe

Wie Digitalisierung hilft, Kundenansprüchen zu folgen

Immer größere Betriebe fertigen wirtschaftlich bei geringer Produktvielfalt. Kleinere Unternehmen passen ihre Anlagen teils für einzelne Kunden an. Digitale Vernetzung kann helfen, geldwerte Brücken zu schlagen. Beispiele aus der Sägenbranche …

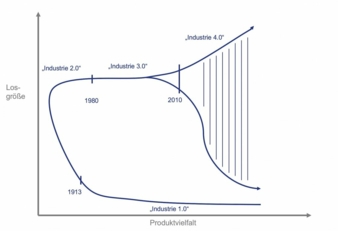

Im Wesentlichen hat die Digitalisierung zwei Entwicklungen in Gang gesetzt. Zum einen entstehen immer größere Betriebe, die durch Skaleneffekte bei geringer Produktvielfalt wirtschaftlich produzieren. Zum anderen differenzieren sich kleinere und flexiblere Werkstätten aus, die ihre Produktionsanlagen teils sogar für jeden Kunden anpassen, siehe Bild 1. In diesem Zusammenhang möglicher Wertschöpfungskonstellationen entstehen für die Betriebe viele Möglichkeiten, mithilfe digitalisierter Abläufe schneller den sich wandelnden Anforderungen ihrer Kunden zu folgen. Gleichzeitig wächst aber der Kostendruck aufgrund des globalisierten Markts. Wer frühzeitig in Automatisierung investiert, kann seine Fertigung zukunftssicher aufstellen und Effizienzgewinne schnell in Wettbewerbsvorteile umsetzen.

Um den Betrieb weiter zu automatisieren, ist eine der größten Herausforderungen, den Prozess zwischen Sägemaschine und Werkzeug bis zur Warenwirtschaft zu verketten. Diese Aspekte sind noch immer neu für die Branche. So zeigte eine Umfrage des Fraunhofer-Instituts für Produktionstechnik und Automatisierung (IPA) unter 66 Unternehmen aus dem Metallhandel, dass 79 % keine Erfahrung mit Industrie 4.0 haben. Sie finden den Link zu der Studie in den Kontaktdaten am Ende des Beitrags.

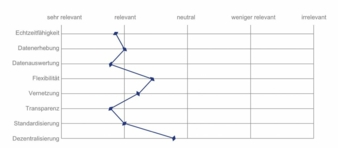

Und auch von den heute im deutschen Markt existierenden Sägemaschinen haben nur rund 30 % eine moderne digitale Steuerung. Weltweit sind es nur um die 10 %. Insoweit erfassen die Betriebe ihre Daten bisher größtenteils schriftlich oder lokal in der Maschinensteuerung, wodurch diese oft nicht in die digitalen Informationssysteme eingebunden werden können. Zudem fehlt es der Branche an standardisierten Schnittstellen, um den Datenaustausch über die gesamte Prozesskette hinweg zu ermöglichen. Dadurch können andere Maschinen, Peripherie und Software nicht auf Maschinendaten zugreifen, der Zustand des Ablaufs sowie der Maschine selbst ist nicht transparent. Letzteres ist laut Studie des IPA aber einer der wichtigsten Aspekte von Industrie 4.0, siehe Bild 2. Doch die Maschinenlandschaften sind heterogen. Es gibt viele verschiedene Protokolle und etliche Steuerungen. Dies erschwert die Kommunikation. Je höher der Standardisierungsgrad einer Schnittstelle, desto geringer der Aufwand für Integration.

Aktuelle Projekte

Bereits auf dem Markt verfügbar sind Industrie-4.0-Lösungen für Assistenzsysteme, Condition Monitoring und Predictive-Maintenance-Anwendungen, aber auch Konzepte für die Werkzeugverwaltung. Letztere kommen beispielsweise von den Unternehmen I Blade und C-Com. Angefangen bei der Stückzahl einzelner Werkzeuge und ihrer Ortung im Unternehmen bis hin zu Werkzeuginformationen nebst Nachschleifmanagement können diese alle Informationen von Belang abrufen, sie verwalten und sogar mit dem Bestellwesen verknüpfen. Im Ergebnis wird die Wertschöpfungskette transparenter. Der Aufwand für Beschaffung sinkt und redundante Strukturen in der Werkzeughistorie lassen sich vermeiden.

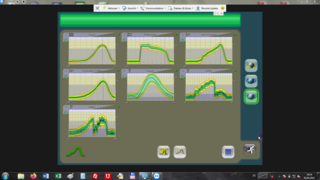

Außerdem hinaus bietet der Markt Tools für die Unterstützung der Maschinenbediener und Prozesse im Voraus, um die Maschinen- und Werkzeugparameter sowie das Programm einzustellen. So unterstützt das online und als Smartphone-App verfügbare Programm „Para Master“ von der Wikus-Sägenfabrik dabei, Sägebänder auszuwählen und Schnittparameter sowie -kosten zu ermitteln und so Maschine und Band optimal aufeinander abzustimmen, siehe Bild 3. Folgt der Nutzer den Empfehlungen des Tools, kann er seine Kosten pro Schnitt senken. Mit rund 4500 Bandsägemaschinen-Daten von 102 Herstellern sowie etwa 60 000 Werkstoffbezeichnungen bildet das Tool eine Vielzahl von Anwendungsfällen ab. Die Datenbasis wächst täglich. In Zusammenarbeit mit Maschinenherstellern wird sie stetig aktualisiert. Die Nutzer erhalten so schnell und einfach eine konkrete Empfehlung von Sägebändern einschließlich der empfohlenen Schnittparameter.

Darüber hinaus können sie weitere Randbedingungen wie Stundensätze für die Produktionskosten sowie Standzeiten der Sägebänder eingeben. Hierdurch erhalten sie realitätsnahe Schnittkosten. In Verbindung mit einem auf dem Band aufgebrachten QR-Code erhöht dies den Automatisierungsgrad der Sägebandauswahl um ein weiteres: Scannt man den Code über die Para-Master-App ein, werden die Daten des Bands automatisiert übertragen. Eingabefehler lassen sich derart vermeiden. Der Nutzer muss nur noch seine Maschine und den zu sägenden Werkstoff auswählen, und er erhält die passenden Schnittparameter. Ferner plant Wikus, aus Para Master heraus mit einem einzigen Klick Angebote zu generieren, die zu Maschine und Anwendung passen. Dies soll dem Nutzer einen weiteren zeit- und kostenintensiven Schritt ersparen.

Ausblick

Obwohl bereits einschlägige Erfolge sichtbar sind, stecken insbesondere kleine und mittelständische Unternehmen noch in einer frühen Phase. Hier bleibt viel Raum für eine Digitalisierung der Geschäftsabläufe. Zwar sind die Möglichkeiten noch zu begrenzt, um die Fertigung mit den am Markt existierenden Produkten vollständig zu vernetzen. Doch erlauben die vorhandenen Initiativen bereits erste Tests mit digitalen Lösungen, um die Vorteile von Industrie 4.0 auch für Anwendungen in der Sägetechnik zu verdeutlichen. Künftig werden zudem Plattform- und Ecosysteme entstehen, bei denen Maschinen- und Sägebandhersteller mit Softwareanbietern kooperieren, um weitergehende Automatisierung zu ermöglichen.

Wikus-Sägenfabrik Wilhelm H. Kullmann GmbH+Co. KG

Melsunger Straße 30

34286 Spangenberg

Ansprechpartner ist Dirk Heimel

Tel.: +49 5663 5000

Fraunhofer-Institut für

Produktionstechnik und Automatisierung (IPA)

Nobelstraße 12

70569 Stuttgart

Ansprechpartner ist Florian Schumpp

Tel.: +49 711 970-0